Подобрать решение

ЗАКАЗАТЬ ОБРАТНЫЙ ЗВОНОК

Проект автоматизации вертикального агропроизводства

Описываемая исходная ситуация относится к моменту проведения обследования производства в октябре 2024 года.

Клиент — производственная компания, работающая в сегменте вертикального агропроизводства, специализируется на круглогодичном размножении и интенсивной адаптации растений. Производство работает на вертикальных стеллажных фермах и использует технологии управления спектром и интенсивностью освещения для формирования стабильной корневой системы.

На момент обследования производственные мощности составляли около 1,6 млн растений в год, включая 500–750 тыс. инвитро. Ассортимент — 150 сортов. Компания переходит на новый этап развития: к действующим площадям 500 м² и 310 м² планировалось добавить строящийся комплекс площадью 1800 м² — мощности увеличатся в 3–4 раза, что требует иной степени управляемости процессов.

На момент обследования производственные мощности составляли около 1,6 млн растений в год, включая 500–750 тыс. инвитро. Ассортимент — 150 сортов. Компания переходит на новый этап развития: к действующим площадям 500 м² и 310 м² планировалось добавить строящийся комплекс площадью 1800 м² — мощности увеличатся в 3–4 раза, что требует иной степени управляемости процессов.

Исходная ситуация

Команда бобдей провела обследование производства: наблюдение смен, интервью с операторами высадки и адаптации, анализ рабочих маршрутов, фиксацию технологических действий и проверку данных. Это позволило увидеть картину без искажений.

Большинство операций выполнялось вручную.

Технолог начинал день с обхода стеллажей: проверял состояние растений, принимал решения о поливах, снятии крышек, переборках и черенкованиях. Операторы искали свободные ячейки по памяти, подписывали кассеты маркером и ориентировались на устные указания. История операций частично терялась.

У компании не было единой системы, которая показывала бы:

При масштабировании возникал риск перегруза одних зон и недогруза других. Качество адаптации зависело от обстановки «в моменте» и субъективной оценки исполнителя. Рост требовал стандартизации.

Большинство операций выполнялось вручную.

Технолог начинал день с обхода стеллажей: проверял состояние растений, принимал решения о поливах, снятии крышек, переборках и черенкованиях. Операторы искали свободные ячейки по памяти, подписывали кассеты маркером и ориентировались на устные указания. История операций частично терялась.

У компании не было единой системы, которая показывала бы:

- точную загрузку стеллажей по ярусам;

- расположение кассет в разрезе сортов и дат высадки;

- полный цикл адаптации каждой партии;

- причины выпадов и пересортов;

- прогноз готовности к отгрузке.

При масштабировании возникал риск перегруза одних зон и недогруза других. Качество адаптации зависело от обстановки «в моменте» и субъективной оценки исполнителя. Рост требовал стандартизации.

Ключевые проблемы

1.Процессы адаптации не формализованы.

Практики разнятся между сотрудниками, а методика выполнения ключевых операций существует только в устной форме.

2.Контроль сосредоточен на одном технологе.

Принятие решений завязано на индивидуальном опыте, что ограничивает возможность масштабирования.

3.Размещение растений ведётся вручную.

Нет точной картины загрузки. Возникают риски перегруза ячеек, нарушений режима адаптации и потери качества.

4.Маркировка кассет вручную, история операций неполная.

Отсутствует инструмент анализа приживаемости и качества сортов.

5.Отгрузка и переборки требуют повторной проверки.

Оценка объемов перед отгрузкой зависит от человеческого фактора.

6.Данные оборудования и датчиков не интегрированы.

Микроклимат не связан с фазами адаптации и графиком ухода.

Эти факторы делают масштабирование рискованным и увеличивают операционные затраты.

Практики разнятся между сотрудниками, а методика выполнения ключевых операций существует только в устной форме.

2.Контроль сосредоточен на одном технологе.

Принятие решений завязано на индивидуальном опыте, что ограничивает возможность масштабирования.

3.Размещение растений ведётся вручную.

Нет точной картины загрузки. Возникают риски перегруза ячеек, нарушений режима адаптации и потери качества.

4.Маркировка кассет вручную, история операций неполная.

Отсутствует инструмент анализа приживаемости и качества сортов.

5.Отгрузка и переборки требуют повторной проверки.

Оценка объемов перед отгрузкой зависит от человеческого фактора.

6.Данные оборудования и датчиков не интегрированы.

Микроклимат не связан с фазами адаптации и графиком ухода.

Эти факторы делают масштабирование рискованным и увеличивают операционные затраты.

Цели проекта

- создать единый цифровой контур управления выращиванием;

- стандартизировать процессы адаптации, черенкования и ухода;

- обеспечить адресное размещение и контроль загрузки стеллажей;

- снизить объем ручных операций и риск ошибок;

- предоставить руководству прозрачную аналитику и оперативные данные;

- подготовить производственный контур к масштабированию.

Главная цель проекта — обеспечить управляемый рост предприятия через автоматизацию ключевых процессов адаптации растений и прозрачное управление производственными мощностями.

Предложенное решение

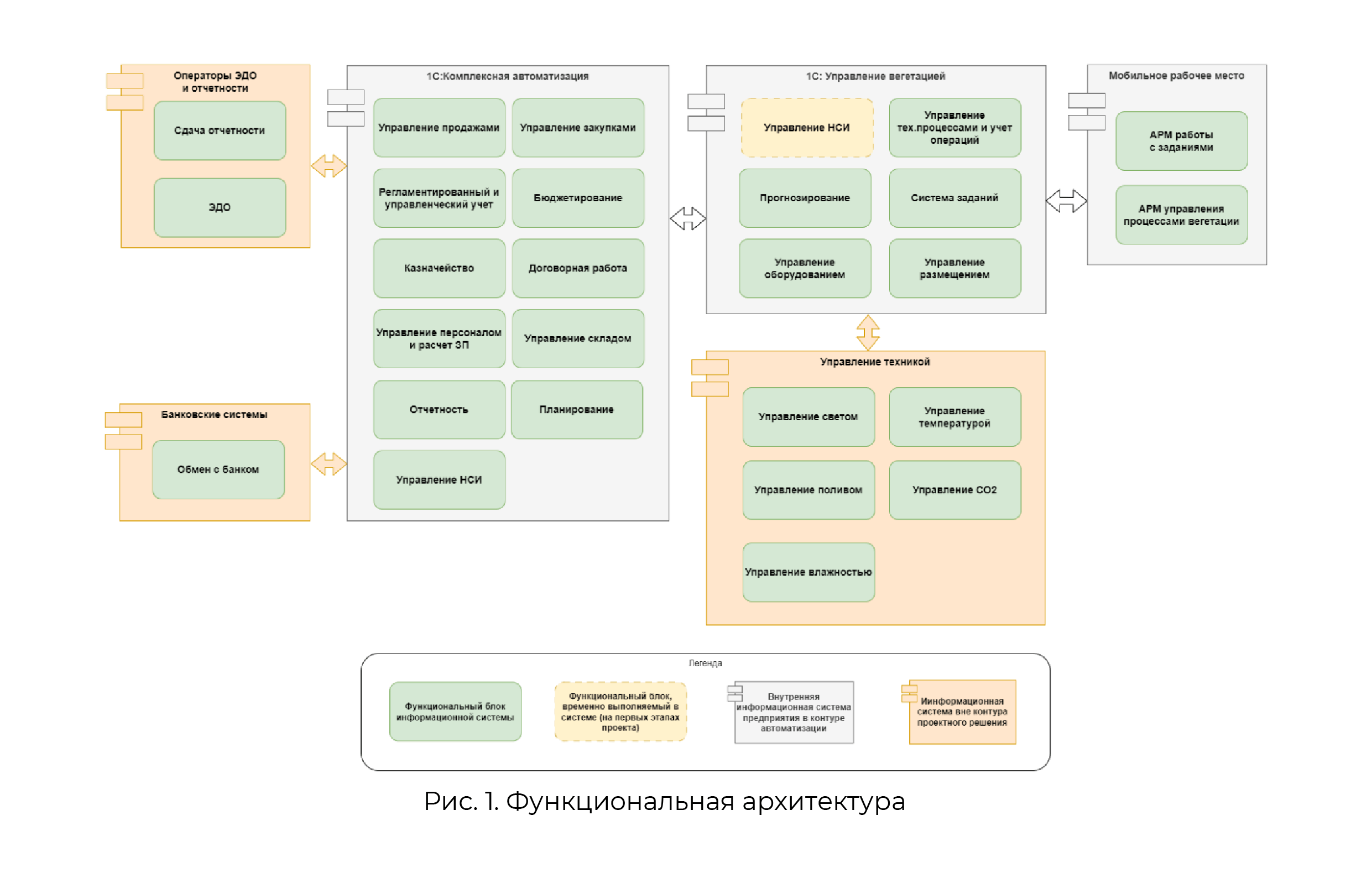

Бобдей разработал проект единого цифрового контура управления производством на базе связки 1С:Комплексная автоматизация и 1С:Управление вегетацией.

1. ERP-уровень — управление предприятием

В 1С:Комплексная автоматизация формируется единая цифровая среда:

- управленческий и регламентированный учет;

- централизованная НСИ;

- планирование производства;

- учет заказов и расчет себестоимости;

- кадровый контур и расчет ЗП.

ERP становится источником данных и точкой консолидации информации всех площадок.

2. MES-уровень — управление процессами вегетации

1С:Управление вегетацией задаёт стандартизированную логику работы всего производственного цикла — от приемки до подготовки партии к отгрузке.

В рамках проекта были описаны и унифицированы ключевые операции:

- приемка посадочного материала — контроль соответствия сортов и фиксация объемов;

- высадка и маркировка кассет — единая последовательность действий и автоматическая идентификация;

- операции адаптации — регламентные поливы, снятие крышек, удобрения и контроль сроков;

- черенкования и переборки — прозрачная фиксация выпадов и корректное формирование кассет;

- адресное размещение — цифровая топология помещений, стеллажей и ячеек с контролем загруженности;

- учет истории операций — единая карточка каждой кассеты;

- прогноз загрузки и готовности — аналитика по этапам, сортам и партиям.

Этот уровень обеспечивает единый стандарт исполнения операций и делает производственный процесс управляемым и предсказуемым.

Мобильная работа операторов

Для работы в производственных помещениях сотрудникам необходимы ТСД (терминалы сбора данных). Это позволяет фиксировать операции в момент выполнения и работать с адресным размещением кассет.

В рамках проекта были предложены два варианта работы ТСД с системой:

- Онлайн-режим — работа через подключение к системе при наличии стабильной Wi-Fi-сети на площадке.

- Автономный режим — использование мобильного приложения, которое позволяет выполнять задания и сохранять данные даже при временной потере связи.

Оба варианта обеспечивают полноценную работу операторов «в полях» и снижают операционные риски: информация не теряется, задания выполняются без задержек, а производственный процесс остаётся устойчивым независимо от качества связи внутри помещений.

Как было и как станет

Разница между текущей моделью и целевой — это переход от операционной реакции к управлению процессом по данным.

Сроки и стоимость

ERP + MES — это инвестиции среднего капитального уровня.

Стоимость автоматизации подобного производственного контура на базе 1С — от 12 до 35 млн рублей.

На стоимость влияют:

- сложность технологии выращивания и число культур;

- количество площадок и их структура;

- глубина автоматизации процессов адаптации;

- интеграция с оборудованием и датчиками;

- зрелость НСИ;

- требования к аналитике и отчетности;

- готовность инфраструктуры.

Шаблонных проектов не существует.

Даже два предприятия одинаковой площади могут отличаться по трудозатратам в разы.

Чтобы получить точный ориентир для вашей площадки, требуется обследование производственного контура.

Ожидаемые результаты

Внедрение решения позволило бы повысить устойчивость и управляемость производственного контура. На основе статистики внедрений ERP и MES в агропроме и на промышленных предприятиях можно ожидать следующие эффекты:

1. Повышение эффективности использования площадей — на 15–25%

За счет адресного размещения кассет, оптимизации загрузки ячеек и прозрачного планирования стеллажей.

2. Снижение потерь и выпадов — на 20–40%

Благодаря регламентным поливам, контролируемым этапам адаптации и своевременным переборкам.

3. Сокращение ручных операций — на 25–30%

Уменьшается доля рутинных действий: маркировка, размещение, пересчеты, контроль готовности и перемещения.

4. Повышение предсказуемости производственного цикла

Фиксируются сроки готовности партий, формируются точные прогнозы отгрузок и загрузки мощностей.

5. Снижение зависимости от человеческого фактора

Процессы выполняются по регламентам, а не по опыту отдельных специалистов. Производственный контур становится стабильным и тиражируемым.

6. Готовность к масштабированию

Цифровая архитектура переносится на новые площадки без повторного проектирования и без роста нагрузки на технологов.

7. Управленческая прозрачность

Руководство получает единый набор показателей: объемы адаптации, сроки готовности, качество партий, загрузку мощностей и коэффициенты приживаемости по сортам.

Подобрать решение автоматизации

Если вам важно, чтобы проект автоматизации был предсказуемым и управляемым, мы готовы подключиться на любом этапе.

Разберём текущую ситуацию, поможем выстроить рамку проекта и предложим реалистичную дорожную карту.

Разберём текущую ситуацию, поможем выстроить рамку проекта и предложим реалистичную дорожную карту.